长跑运动员身姿轻燕,是因为脂肪少(质量轻)、骨架小(结构少)、针对性运动(锻炼巧)综合加成,汽车轻量化解决方案同样涵盖了汽车的各个环节。

汽车轻量化的发展路线在上世纪80年代就明确下来——材料轻量化、结构轻量化、制造工艺轻量化。

今天我们所讨论的汽车轻量化趋势,准确说,是看在这三个方向上有哪些最新进展。

汽车消费者中不乏新技术爱好者,为啥我会说,想感受汽车轻量化最新技术,就推荐买新能源汽车呢?

材料轻量化已经是主流技术

材料轻量化在三种方案中门槛最低、选择性最多,发展也最成熟,高强度钢、铝合金、工程塑料、碳纤维增强材料等都有应用。

新能源汽车也不是从石头里蹦出来的产物,TA因为大量延续了传统燃油车的设计思路,因此在材料轻量化上,与传统燃油车可谓不相伯仲。

▲轻量化不仅是采用轻质材料,还可通过钢材强度的加强,减少材料使用,近10年来,抗拉强度超过980兆帕级的高强度钢应用不断取得突破,只是因成本原因,分布在不同级别、不同价格区间的车型中

当然你会说了:“现在安全事故频发,谈及轻量化就必须考虑安全,特别是新能源车,碰撞起火可不容小觑。”

所以这么看,新能源汽车与轻量化的矛盾更大?

其实得益于出色的CAE结构分析与实测碰撞分析,如今材料轻量化与整车碰撞安全的矛盾得到了有效缓解,纵观国内外汽车碰撞测试结构测评结构,全铝/钢铝混合车型同样能拿到好成绩。

比如钢铝混合车身的Model 3被获得了IIHS最高TSP+安全评价(2019年),全铝车身的蔚来EC6则是在中保研C-IASI 2020年所有测试车型中,碰撞安全表现最优。

由此可见,中高端车型在轻量化与安全上有了长足进步。

▲铝合金由于耐腐蚀性能好的优势,行业普遍逻辑是率先使用在外覆盖件上(如发动机盖、车门外板、车顶盖等),车顶外覆盖件使用铝合金是趋势,如今10万级车型中使用已十分普遍

当然了,一分价格一分货的道理不能小看,中低端新能源车型在轻量化上就不出彩。

好消息是,一些腐蚀率比较高的零部件(如仪表板横梁、座椅骨架),也呈现了材料使用下探的趋势,而且这些零件出现在新能源汽车上的概率更高。

结构轻量化突破还看新能源领域

汽车轻量化落地技术最新进展中,最喜人的还是结构轻量化和制造工艺轻量化在近几年有所突破。

比如在结构轻量化上,蔚来ES8、ES6、EC6在前后轮罩处使用的“铝合金Torque box防护枢纽”。

这种蜂窝结构有类似海边堤坝提供的立体多维支撑效果,能将各方向上碰撞力进行吸收和疏导,与之连接的雪橇板、门槛梁、A柱一起承担受力,减少撞击力集中。

中保研C-IASI碰撞测试成绩也证明,它有极佳安全保护能力。

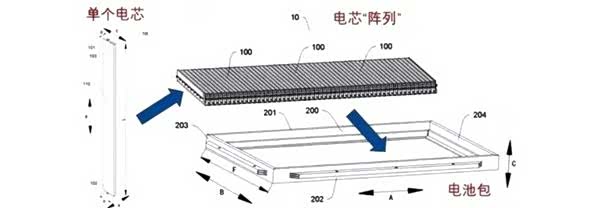

▲受锂电池能量密度限制,现在普遍流行放置于地板处的大尺寸电池包,重量问题凸显

未来电池包轻量化也是重点攻坚方向。

新能源汽车电池包重量动辄几百千克,比如第一代Model S的电池包重量就高达900kg,蔚来ES8的电池包也达到了525kg,这还是在电池包箱体采用铝型材制造的基础上得来。

除了继续采用轻量化材料,电池模组、电池包壳体的结构优化很热门,比如比亚迪刀片电池,因为采用的是大体型的单体电池,可以减少电池包壳体骨架数量,线束布置、冷却系统排线也可以得到降低。

▲可以理解为消除了多个电芯组合成模的方式,一块刀片电池就是一个模组

随着智能网联技术的发展,同样值得期待的还有通用汽车的无线电池管理系统。

这项技术将使得各个电池模块通过无线网络而不是传统电缆进线通信,可减少90%线束布置,降低整车质量,并为搭载更多电池创造空间,有利提升续航里程。

▲去“实体化”也是轻量化的方式之一,此图为Ultium电池包

同时,因为线束的减少,电池包的设计更加简洁,结构调整更加便捷,制造工艺更加稳定。

通用汽车方面表示,未来所有基于Ultium电池打造的通用汽车电动车都将标配无线电池管理系统。

电池仓除了简化,更重要的是很多纯电动汽车通过这么一个小且轻的电池仓,静态抗扭转刚度真的是轻轻松松,超越了燃油车辛苦做到的成果。

比如福特Mach-E,全铝加复合材料的电池仓才76千克,却提供了10000牛米/°的抗扭转刚度,最终有31000牛米/°,在这方面降维打击内燃机不是随便开玩笑的。

即使是油改电,加了电池仓也有同样的效果。

▲如图所示的红色护套,就是汽车线束了

可以看到,轻量化寻求突破的主力还得是新能源车型。

原因有二:一是,新能源汽车对轻量化的需求更加迫切(若汽车整备质量减轻10%,则油耗减少4%~5%),在锂动力电池能量密度和安全性的矛盾没有解决之前,减重是提高续航里程的有力保证之一。

再来,越来越多得新能源汽车采用了纯电平台,从零开始虽然成本投入大,但好处是摆脱了油改平台的条条框框。

当然你也不用觉得燃油车太拉跨了,斯巴鲁刚刚推出了新傲虎,这车搭载165马力的2.5L自吸发动机,却敢定30+万的价格,到底是贵在哪呢?

除了自信,最主要的就是看不到的结构设计。

傲虎在北美市场,是少数几款静态抗扭转刚度突破3万的内燃机SUV,达到了31800NM/°。

凭借的是先进胶黏剂和全新的Full inner frame structure车身工艺,意思是将侧围的内板、中板和外板,一个个拼接到地板总成,实现了之前做不到的结构设计和优化了电焊阻点。

所以在全车仅有引擎盖使用了铝材料的情况,346千克的白车身,依然做到了3万的静态抗扭转刚度。

制造工艺也能玩起轻量化?

制造工艺轻量化中,核心思路是往集成化开发,辅助以无需轻量化焊接模式,比如激光焊接不需要填料,车身不会额外增重。

在众多车企中,反而是新势力更有突破意识。

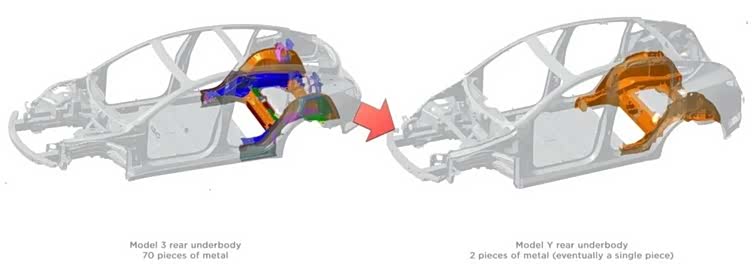

最值得关注的新进展当属特斯拉,他们在Model Y 的后地板制造上,采用了一体成型工艺,后地板总成重量降低约30%,估算下来,减重上百斤。

▲特斯拉Model 3和Model Y后地板总成对比

普通一体式车架由几十个小部件组成(比如Model 3这块区域就有70个零件),它们在冲压机中被巨型模具折叠切割而成,然后由胶水或焊接的方式粘在一起。

此工艺的缺点是,制造工艺复杂,材料使用冗余。

特斯拉Model Y则是直接为1个铸造件,虽然由于一体铸造机的成本巨大,其他企业很难借鉴,但笔者相信,符合车身技术发展理念的方式终会得到广泛认可。

总结

轻量化,即是在满足碰撞要求且保证汽车整体性能不受影响的前提下,最大限度地减轻各零部件的质量,达到质量-性能-成本三者的最优结合。

因为结构轻量化和制造工艺轻量化的升级需要调整大量的制造设备,比如冲压机的更改、焊接方式的更改等,都非一日之功。

所以相比材料轻量化,结构轻量化的发展速度和程度明显滞后。

比如虽然奥迪ASF白车身框架式结构综合表现出色,并在2008年就获得了“欧洲车身年会年度发明奖”,但至今也仅限于A8、R8能称为最纯粹的代表。

当然,随着新能源行业的崛起,以及锂动力电池续航能力不足的瓶颈凸显,轻量化势在必行,新能源汽车所展示的一系列突破性进展,也就不奇怪了。

本文由长城网汽车频道内容合作方“车辙”授权转载。